《唯美工匠》記者 袁灝宸

裝有內(nèi)包材的周轉(zhuǎn)筐通過(guò)傳輸系統(tǒng),自動(dòng)運(yùn)轉(zhuǎn)到灌裝機(jī)前的傳輸巷道中,待周轉(zhuǎn)筐精確定位后,由灌裝機(jī)機(jī)械手抓取瓶子至灌裝模具底座,模具帶著瓶子自動(dòng)前行至灌裝位,灌裝頭跟隨灌裝半成品料液后,機(jī)械手自動(dòng)安裝泵頭、外蓋,并旋緊。

這樣的場(chǎng)景,正每天在安徽樂(lè)美達(dá)生物科技有限公司(以下簡(jiǎn)稱(chēng)“樂(lè)美達(dá)”)的水乳、軟管、膏霜、洗護(hù)智能生產(chǎn)線(xiàn)上演。

如果說(shuō),工業(yè)互聯(lián)網(wǎng)正以星星之火之勢(shì),加快新舊動(dòng)能轉(zhuǎn)化,加速產(chǎn)業(yè)轉(zhuǎn)型升級(jí),那么樂(lè)美達(dá)對(duì)于智能化生產(chǎn)的布局,可以說(shuō)是將其淬煉進(jìn)了企業(yè)肌理。

“樂(lè)美達(dá)生物已投資數(shù)億元打造智能生產(chǎn)示范車(chē)間,后續(xù)將在信息化方面繼續(xù)布局,以工業(yè)互聯(lián)網(wǎng)為抓手,實(shí)現(xiàn)智能管理、生產(chǎn),通過(guò)大數(shù)據(jù)分析,提高生產(chǎn)效率及運(yùn)營(yíng)效率。”樂(lè)美達(dá)生物總經(jīng)理宋吉磊在接受唯美工匠《智能智造》欄目專(zhuān)訪(fǎng)時(shí),對(duì)于工廠(chǎng)的數(shù)字化轉(zhuǎn)型升級(jí)充滿(mǎn)著信心。

智能化管理,從生產(chǎn)源頭降本增效

都說(shuō)化妝品原料是化妝品產(chǎn)業(yè)鏈最為核心一環(huán),而如何保證原料的工藝、效能、安全與標(biāo)準(zhǔn),成了化妝品上游供應(yīng)鏈與原料同頻共振的一環(huán)。

作為化妝品供應(yīng)鏈ODM企業(yè),樂(lè)美達(dá)生物擁有生物醫(yī)藥背景基因,具有30多年發(fā)酵積淀,2018年成立之初便定位于高品質(zhì)功效護(hù)膚細(xì)分賽道。生物發(fā)酵類(lèi)原料對(duì)核心技術(shù)、生產(chǎn)環(huán)境和質(zhì)量控制等方面要求更高,需要更多的資金投入。樂(lè)美達(dá)生物對(duì)于生產(chǎn)設(shè)施建設(shè)的數(shù)字化轉(zhuǎn)型,是其微生物發(fā)酵技術(shù)個(gè)性化細(xì)分功效品質(zhì)的保障。

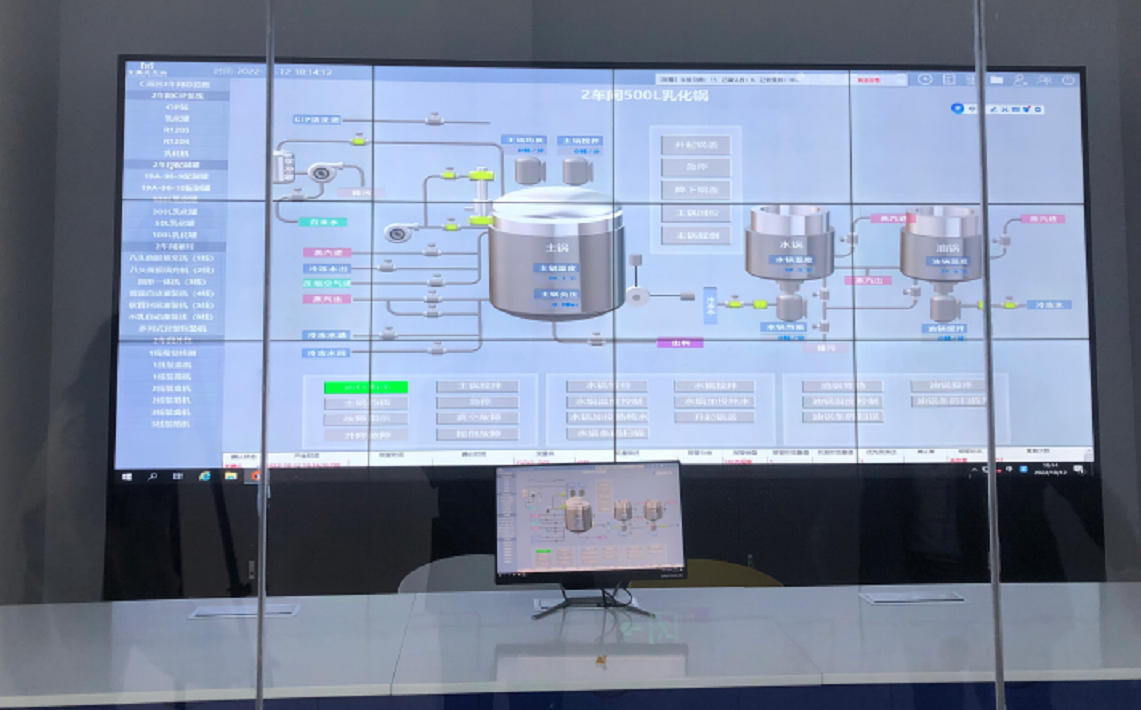

一臺(tái)電腦,一面屏,在樂(lè)美達(dá)生物的中央控制室中,可以聽(tīng)到的最大聲音是總覽、切換不同工藝監(jiān)控點(diǎn)時(shí)點(diǎn)擊鼠標(biāo)的聲音。

主鍋溫度86℃,壓力0.0Bar、水鍋分散頭900轉(zhuǎn)/分、水鍋溫度86℃,隨著工作人員將系統(tǒng)切換至乳化車(chē)間,實(shí)時(shí)生產(chǎn)數(shù)據(jù),一覽無(wú)余。灌封車(chē)間里八頭面膜填充機(jī)、圓形一體機(jī)、膏霜、水乳灌裝機(jī),各個(gè)產(chǎn)線(xiàn)都在有序的進(jìn)行生產(chǎn)。站在屏幕前,記者目睹了一場(chǎng)關(guān)于化妝品智能化生產(chǎn)的大制作。

中央控制室作為全廠(chǎng)的控制中心,擔(dān)起了整座工廠(chǎng)生產(chǎn)的調(diào)度,且只需要一人操作系統(tǒng)就能實(shí)現(xiàn)生產(chǎn)調(diào)度、過(guò)程控制、質(zhì)量監(jiān)控、數(shù)據(jù)處理、故障分析等。

這里是樂(lè)美達(dá)生物邁向數(shù)字化轉(zhuǎn)型的第一步,也是整個(gè)工廠(chǎng)智能化改造的縮影,各個(gè)車(chē)間自動(dòng)化、智能化、數(shù)字化的生產(chǎn)場(chǎng)景以此拉開(kāi)序幕。

在樂(lè)美達(dá)生物生產(chǎn)工藝源頭的純化水制備車(chē)間中,生產(chǎn)主管蔣文志正在對(duì)制水設(shè)備進(jìn)行人工復(fù)檢。之前,他需要專(zhuān)人全天進(jìn)行巡查,并且根據(jù)水質(zhì)檢測(cè)結(jié)果反復(fù)控制設(shè)備運(yùn)行狀態(tài),人工比對(duì)儲(chǔ)罐液位、溫度、壓力,管道壓力、流速,純化水電導(dǎo)率、PH值等數(shù)據(jù),而現(xiàn)在制水環(huán)節(jié),可以實(shí)現(xiàn)日常無(wú)人值守狀態(tài)。

配制好的純化水會(huì)直接通過(guò)分配系統(tǒng)運(yùn)送到所需車(chē)間,在瑞士梅特勒稱(chēng)量系統(tǒng)以及自動(dòng)傳輸物料AGV的加持下,通過(guò)對(duì)不同體量的乳化罐進(jìn)行投料,確保了配方的保密性和稱(chēng)量、投料的精確性,真正實(shí)現(xiàn)了稱(chēng)料、投料、制料、運(yùn)料過(guò)程的無(wú)紙化、網(wǎng)絡(luò)化、標(biāo)準(zhǔn)化。

數(shù)字化、精益化的配置、灌裝體系,讓樂(lè)美達(dá)生物對(duì)于料體柔性化生產(chǎn)的打造達(dá)到了更好的降本增效。

半成品料液配制完畢后,通過(guò)自動(dòng)控制系統(tǒng),用管道傳輸?shù)届o置車(chē)間指定的儲(chǔ)罐中,靜置間儲(chǔ)罐與灌裝機(jī)儲(chǔ)罐料體的傳輸也是通過(guò)管道和自動(dòng)化控制分配系統(tǒng),整個(gè)生產(chǎn)過(guò)程中所有物料運(yùn)輸都是在管道里進(jìn)行,所有管道均可以有效地進(jìn)行CIP\SIP清洗消毒滅菌。

中央控制室、純化水制備車(chē)間、配制乳化車(chē)間、靜置車(chē)間只需一個(gè)人、或是常態(tài)化無(wú)人值守、APP后臺(tái)監(jiān)控、監(jiān)測(cè),這種屬于智能化、數(shù)字化生產(chǎn)的人力解放與靜態(tài)感,體現(xiàn)的是企業(yè)對(duì)于生產(chǎn)設(shè)施建設(shè)和智能化管理的不斷迭代升級(jí)。而全程閉環(huán)的料體制備,讓樂(lè)美達(dá)生物在保質(zhì)保量生產(chǎn)的基礎(chǔ)上,做到了從生產(chǎn)源頭降本增效。

智能化生產(chǎn),帶來(lái)實(shí)在效益

國(guó)務(wù)院早在2016年就指出:“智能制造是中國(guó)制造必由之路,不是如何選擇的問(wèn)題而是如何做好的問(wèn)題。”

樂(lè)美達(dá)生物對(duì)于灌裝車(chē)間產(chǎn)線(xiàn)自動(dòng)化、智能化的打造,是其數(shù)字化轉(zhuǎn)型更為直觀(guān)和生動(dòng)的體現(xiàn)。而對(duì)于硬件設(shè)施的不斷迭代升級(jí),以及每一次的高額投入,樂(lè)美達(dá)都是為了解決“如何做好的問(wèn)題”。

“數(shù)據(jù)是經(jīng)濟(jì)發(fā)展?fàn)顩r的“晴雨表”、評(píng)價(jià)工作成果的‘度量衡’。”

面膜機(jī)上,機(jī)械手靈活的旋轉(zhuǎn),抓取傳輸系統(tǒng)運(yùn)輸過(guò)來(lái)的物料,和面膜機(jī)有效的溝通配合,把一扎扎面膜袋精確的放置到面膜機(jī)灌裝等待工位,再配合自動(dòng)包材傳輸系統(tǒng)、精準(zhǔn)的灌裝系統(tǒng)、空袋檢測(cè)裝置、稱(chēng)量檢測(cè)系統(tǒng)、視覺(jué)檢測(cè)系統(tǒng),極大提高了樂(lè)美達(dá)生物面膜包材和灌裝的裝填效率。

據(jù)了解,樂(lè)美達(dá)生物智能示范車(chē)面膜線(xiàn)上的一臺(tái)八頭面膜填充機(jī)可以做到,一天十幾萬(wàn)片面膜的產(chǎn)能。原先一期面膜線(xiàn)采用傳統(tǒng)的生產(chǎn)模式,人工裝盒、裝箱需25人,智能示范車(chē)間面膜線(xiàn)改用自動(dòng)化、智能化生產(chǎn)線(xiàn)后只需3人即可完成同樣工作,極大地減少了人工,也節(jié)約了成本。

在高效灌裝和包裝的過(guò)程中,樂(lè)美達(dá)生物配備了視覺(jué)檢測(cè)裝置,對(duì)膜袋及彩盒進(jìn)行檢測(cè),確保包裝上的文字、圖案、噴碼、條碼都與預(yù)先設(shè)定的標(biāo)準(zhǔn)圖樣一致。

據(jù)了解,傳統(tǒng)對(duì)產(chǎn)品的檢測(cè),主要是人工肉眼對(duì)噴碼進(jìn)行抽檢,其機(jī)械性較強(qiáng),長(zhǎng)期看單一噴碼會(huì)導(dǎo)致視覺(jué)疲勞,降低工人的工作效率,易發(fā)生漏檢、錯(cuò)檢現(xiàn)象。

據(jù)樂(lè)美達(dá)生物工廠(chǎng)相關(guān)負(fù)責(zé)人介紹,采用專(zhuān)門(mén)定制的視覺(jué)檢測(cè)設(shè)備后,不僅可以在高速生產(chǎn)過(guò)程中逐瓶逐袋進(jìn)行檢測(cè)噴碼,還可以檢測(cè)包裝上文字、圖案是否有印制錯(cuò)誤或者偏差,極大地提高了產(chǎn)品的合格率。

生產(chǎn)設(shè)施建設(shè)的高投入、數(shù)字化轉(zhuǎn)型的前瞻性,讓樂(lè)美達(dá)生物在當(dāng)下全球經(jīng)濟(jì)低迷、流量紅利消失、行業(yè)內(nèi)卷的大環(huán)境下,營(yíng)收較去年同期相比實(shí)現(xiàn)逆增長(zhǎng)態(tài)勢(shì),漲幅高達(dá)100%之多。智能化生產(chǎn)的優(yōu)化,給樂(lè)美達(dá)生物帶來(lái)的是實(shí)實(shí)在在的效益。

數(shù)字化轉(zhuǎn)型升級(jí),是必由之路

當(dāng)前,我國(guó)工業(yè)互聯(lián)網(wǎng)發(fā)展正處于起步探索轉(zhuǎn)向規(guī)模發(fā)展關(guān)鍵期。據(jù)國(guó)家互聯(lián)網(wǎng)信息辦公室數(shù)據(jù)顯示,截止到今年8月底,我國(guó)連入工業(yè)互聯(lián)網(wǎng)的工業(yè)設(shè)備近8000萬(wàn)臺(tái),去年底我國(guó)連入工業(yè)互聯(lián)網(wǎng)的工業(yè)設(shè)備為7600萬(wàn)臺(tái),8個(gè)月增加了400多萬(wàn)臺(tái),我國(guó)制造業(yè)數(shù)字化轉(zhuǎn)型呈現(xiàn)快速發(fā)展的局面。

工業(yè)互聯(lián)網(wǎng)下各產(chǎn)業(yè)鏈的數(shù)字化轉(zhuǎn)型升級(jí),已是必由之路。樂(lè)美達(dá)生物深諳工業(yè)互聯(lián)網(wǎng)發(fā)展之道,對(duì)于倉(cāng)儲(chǔ)系統(tǒng)的自動(dòng)化、智能化、數(shù)字化建設(shè)同樣緊跟潮流。

產(chǎn)品裝箱后的信息會(huì)被傳輸?shù)綐?lè)美達(dá)本地服務(wù)器中,產(chǎn)品經(jīng)過(guò)提升機(jī)和傳輸廊橋,來(lái)到倉(cāng)庫(kù),由螺旋傳輸機(jī)輸送。外箱噴碼被視覺(jué)掃描系統(tǒng)識(shí)別,通過(guò)服務(wù)器數(shù)據(jù)抓取分析,產(chǎn)品會(huì)被分配傳輸至碼垛機(jī)前的各分揀巷道。碼垛機(jī)器人經(jīng)過(guò)信息識(shí)別,自動(dòng)抓取箱子,并在指定棧板上進(jìn)行堆放、分門(mén)別類(lèi)。

通過(guò)這一傳輸碼垛系統(tǒng),樂(lè)美達(dá)生物有效地降低了員工勞動(dòng)強(qiáng)度,并提高了運(yùn)輸、分揀、碼垛的效率。

生產(chǎn)環(huán)節(jié)的自動(dòng)化、智能化和數(shù)字化將技術(shù)工人從傳統(tǒng)崗位上解放出來(lái),而實(shí)現(xiàn)數(shù)字化轉(zhuǎn)型是企業(yè)邁入未來(lái)發(fā)展重要的一環(huán)。

從工藝源頭制水、稱(chēng)量配制、灌裝、外包到終端倉(cāng)儲(chǔ),樂(lè)美達(dá)生物對(duì)于每個(gè)生產(chǎn)環(huán)節(jié)的打造都一直緊跟著工業(yè)互聯(lián)網(wǎng)下經(jīng)濟(jì)轉(zhuǎn)型、動(dòng)能轉(zhuǎn)換的創(chuàng)新步伐。

代工廠(chǎng)實(shí)力的比拼,也是研發(fā)、生產(chǎn)實(shí)力的競(jìng)爭(zhēng)。樂(lè)美達(dá)生物對(duì)于工業(yè)互聯(lián)網(wǎng)下自動(dòng)化、智能化、數(shù)字化的生產(chǎn)設(shè)施建設(shè),為其打造原料“中國(guó)芯”,建設(shè)中國(guó)品牌提供了強(qiáng)有力的保障。我們也目睹著中國(guó)化妝品產(chǎn)業(yè)對(duì)于工業(yè)互聯(lián)網(wǎng)的布局,正在進(jìn)入產(chǎn)業(yè)深耕、賦能發(fā)展的新階段。

對(duì)于未來(lái)工業(yè)互聯(lián)網(wǎng)的布局,樂(lè)美達(dá)生物將在濟(jì)南、東營(yíng)、天津、上海、合肥、湘潭、海口等工廠(chǎng)與研發(fā)基地相互聯(lián)動(dòng),通過(guò)互聯(lián)網(wǎng)應(yīng)用,實(shí)現(xiàn)產(chǎn)、學(xué)、研一體化。“樂(lè)美達(dá)計(jì)劃未來(lái)在全國(guó)布局更多的智能工廠(chǎng),爭(zhēng)取做到全國(guó)頂尖、世界一流的民族企業(yè),讓民族自豪、國(guó)人驕傲”,宋吉磊對(duì)于未來(lái)工廠(chǎng)的建設(shè)充滿(mǎn)著激情與期待。